碳纤维板为乐器制造开启声学材料工程新纪元。大提琴背板运用T700碳纤维/云杉木混合层压结构(碳纤占比30%):径向0°铺层传导低频振动(200-500Hz增强6dB),切向±45°铺层抑制高频杂音(>2000Hz衰减40%)。声学测试显示,碳纤维提琴声功率级达82dB(传统琴78dB),且频谱平坦度提升50%。创新工艺包括:背板曲率经有限元优化至特定曲率半径(R=1100mm),使C弦共振峰向280Hz很好聚焦;音孔边缘嵌入压电陶瓷传感器实时反馈振动模态。演奏家证实,碳纤维琴在温湿度剧变时音准稳定性提升5倍,舞台强光下表面温度升高2℃(木质琴达15℃)。

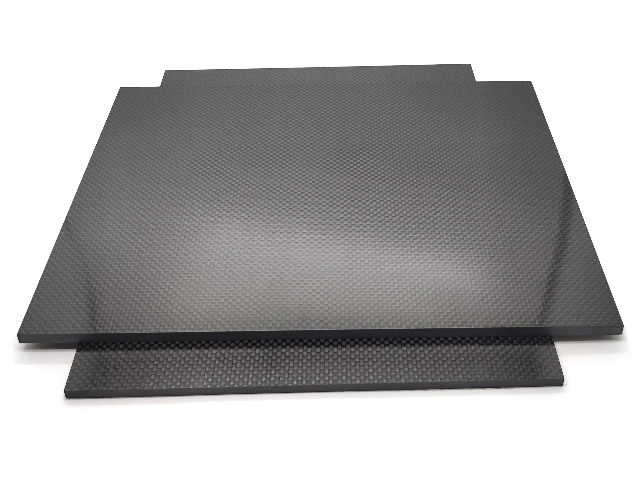

碳纤维板是以聚丙烯腈(PAN)原丝经2200℃碳化形成直径5-10μm的连续纤维,再通过树脂传递模塑(RTM)工艺与环氧树脂复合而成。其关键优势在于"纤维-基体"界面设计:纤维体积含量达60%-70%时,树脂能充分浸润纤维束,形成微观机械互锁。生产需严格控制固化温度(120-180℃)及压力(6-10MPa),避免出现孔隙率>1%的缺陷。例如东丽T800级板材,拉伸强度5880MPa,重量1.6g/cm³,比钛合金轻47%。这种微观尺度上的纤维定向排布,使材料在特定方向上的性能可调控,满足航空航天等领域的定制化需求。

碳纤维板在医疗领域展现出独特价值。医疗影像设备中的X光检查床板采用碳纤维三明治结构(蒙皮0.6mm,泡沫芯15mm),其X射线吸收率是铝板的1/5,木材的1/3,明显降低放射剂量(约30%)并提升成像清晰度。CT扫描仪的碳纤维托架同时满足无磁性和射线高透过性要求,避免金属伪影干扰诊断。前沿技术还在床板内集成铜网屏蔽层(网格密度80-100目),有效抑制电磁干扰对精密成像系统的影响。 康复医疗设备同样受益于碳纤维板的轻质特性。矫形支具采用碳纤维板后重量减轻50%,患者依从性提升40%;假肢接受腔应用定制化碳纤维板,在重量减轻45%,其能量回馈效率更提升30%,明显改善使用者步态。手术机器人结构件采用碳纤维板制造,在满足灭菌要求(耐过氧化氢等离子体)同时,将运动部件惯量降低35%,提升操控精度。

碳纤维板的抗拉强度(3500-5000MPa)与刚性(弹性模量200-400GPa)源自其微观结构完整性。当承受载荷时,高模量纤维(如M55J模量540GPa)承担主要应力,树脂基体则通过剪切变形传递载荷。在桥梁拉索加固中,1.2mm厚板材可提供19.6kN/mm的张力,屈服应变1.5%,远低于钢索的2.5%。值得注意的是,其压缩强度(约1400MPa)为拉伸强度的1/3,因此需避免失稳工况。工业机械臂采用碳纤维连杆后,刚性提升使定位精度达±0.02mm,同时谐振振幅降低60%,特别适合精密装配作业。为克服单一材料局限,常与金属、陶瓷等制成层状或混杂复合材料板。

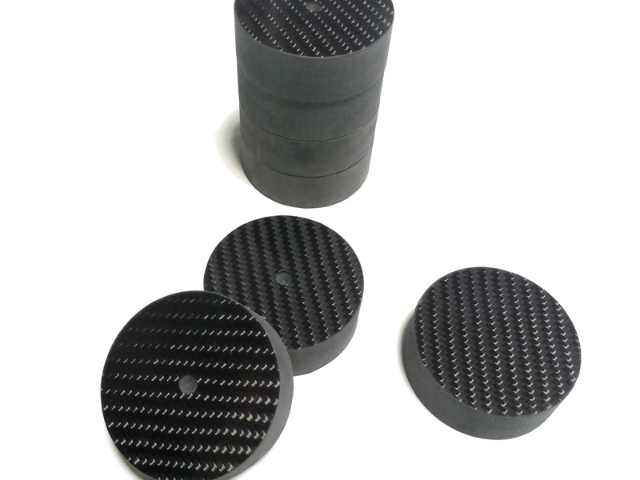

碳纤维板在汽车领域的应用已从超跑下探至主流车型。宝马7系Carbon Core技术将碳纤维加强件集成于白车身,实现减重130kg同时提升40%扭转刚度。其关键工艺是高压RTM成型:将预成型碳纤维织物置于150℃模具中,注入环氧树脂后在10MPa压力下固化,生产节拍缩短至8分钟/件。保时捷911 GT3的碳纤维底盘防倾杆重1.7kg(较钢制减重65%),刚度却提升30%,使过弯侧倾角减少2.5°。碰撞测试表明,碳纤维前纵梁通过可控碎裂吸收120kJ冲击能,较铝合金多35%,大幅降低乘员舱侵入风险。部分电子产品外壳采用碳纤维板,兼具结构强度与电磁屏蔽功能。厦门3K斜纹碳纤维板

航模、车模等精密模型制作中,碳纤维板是理想的轻质稳定骨架材料。厦门3K斜纹碳纤维板

风电齿轮箱碳纤维支架革新了震动控制模式。传统铸钢支架传递20-80Hz低频振动,加速轴承磨损。碳纤维定制层压板(0°/±45°铺层)通过调控刚度矩阵,将共振频率移出工作区间(>100Hz),减震效率达45%。其秘密在于:高阻尼树脂基体(损耗因子0.08)转化振动能为热能,正交铺层结构阻断振动传播路径。在5MW风机中应用后,齿轮箱故障率下降60%,同时减重300kg降低塔顶载荷,年发电量因转速稳定性提升增加3.2%。更通过预埋光纤传感器实时监测应力分布,实现预测性维护。厦门3K斜纹碳纤维板

深圳市捷承电子材料有限公司免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的商铺,信息的真实性、准确性和合法性由该信息的来源商铺所属企业完全负责。本站对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

友情提醒: 建议您在购买相关产品前务必确认资质及产品质量,过低的价格有可能是虚假信息,请谨慎对待,谨防上当受骗。